钛合金增材制造工艺优化探析:关键技术与质量控制策略

qian(作) 兵器发展随着现代航空航天和国防工业的快速发展,钛合金作为一种高性能材料,其应用越来越广泛。然而,传统的制造工艺在应对复杂结构和高精度要求时,往往显得力不从心。钛合金增材制造技术应运而生,成为解决这些问题的关键途径。本文将探讨钛合金增材制造工艺优化的关键技术及其质量控制策略。

关键技术

-

材料选择与预处理 钛合金增材制造的首要步骤是选择合适的钛合金粉末。粉末的粒度分布、形貌和流动性直接影响最终产品的性能。通过优化粉末的制备工艺,可以提高材料的利用率和成品的致密性。

-

工艺参数优化 增材制造过程中,激光功率、扫描速度、扫描间距和层厚等参数对成品的微观结构和力学性能有着重要影响。通过实验设计和数值模拟,可以找到最佳的参数组合,从而提高制造效率和产品质量。

-

热处理工艺 增材制造过程中产生的残余应力和微观组织不均匀性需要通过热处理来消除。优化热处理工艺,可以显著改善钛合金部件的力学性能和耐腐蚀性能。

质量控制策略

-

在线监测与反馈控制 利用高精度传感器和实时监测系统,可以对制造过程中的关键参数进行在线监测。通过数据分析和反馈控制,及时调整工艺参数,确保产品质量的稳定性和一致性。

-

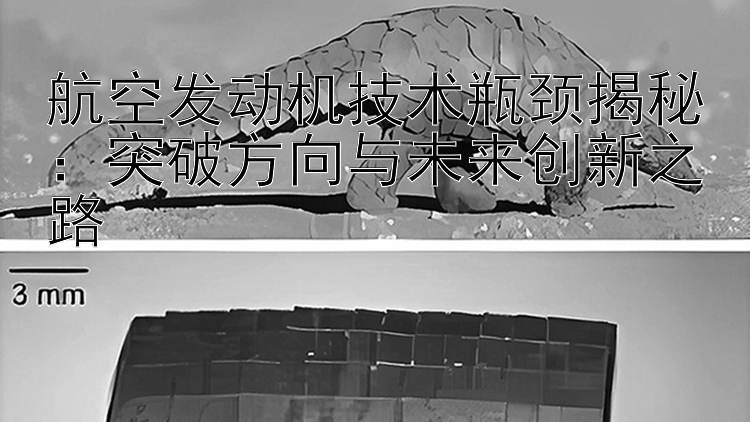

无损检测技术 增材制造完成后,采用X射线、超声波等无损检测技术对产品进行全面检测,确保内部无缺陷。同时,通过计算机断层扫描(CT)技术,可以获取产品内部的三维结构信息,为质量分析提供依据。

-

标准化与认证 建立完善的钛合金增材制造标准体系,涵盖材料选择、工艺流程、质量检测等方面。通过第三方认证机构的审核和认证,确保产品符合国际和行业标准,提高产品的市场竞争力。

结论

钛合金增材制造工艺的优化不仅需要在关键技术上进行深入研究,还需要建立科学有效的质量控制策略。通过材料预处理、工艺参数优化和热处理工艺的改进,可以显著提高钛合金部件的性能。同时,利用在线监测、无损检测和标准化认证等手段,可以确保产品质量的稳定性和可靠性。未来,随着科技的不断进步,钛合金增材制造技术将在更多领域得到广泛应用,为国防和航空航天工业的发展提供强有力的支持。

(字数:598字)

科技人才对兵器进步的影响力为何如此巨大?

科技人才对兵器进步的影响力为何如此巨大? 兵器时代的变迁对军事战略有何影响?

兵器时代的变迁对军事战略有何影响? 信息化技术在兵器发展中的融合趋势如何?

信息化技术在兵器发展中的融合趋势如何? 兵器发展如何影响国际关系与外交?

兵器发展如何影响国际关系与外交? 兵器研发方向如何受到军事战略的引导?

兵器研发方向如何受到军事战略的引导? 人工智能在兵器发展中将扮演何种角色?

人工智能在兵器发展中将扮演何种角色?